Die Untersetzung der Fensterkurbelmechanik hat mir keine Ruhe gelassen und nach einigen Versuchen habe ich eine doppelte Untersetzung hinbekommen. Die Zahnradkombinationen dafür baute ich mir aus Stahlzahnrädern Modul 0,5 aus meinem Fundus selbst. Die Zutaten: Zahnräder, Modul 0,5 mit 10, 15 und 20 Zähnen, Messingrohr 4mm, Wandstärke 1mm;  4 Ms- Rohrabschnitte drehte ich ein Stück auf 3mm ab, weil die Zahnräder mit 10 Zähnen 3mm- Bohrungen, die größeren 4mm- Bohrungen haben. Dann klebte ich die Zahnräder mit 10 Zähnen auf Stoß mit den Zahnrädern mit 15 bzw. 20 Zähnen auf die Messingrohrabschnitte. Die zusammengeklebten Zahnräder wurden auf jeweils 1mm Zahnbreite abgedreht. Nun hatte ich je zwei Zahnradkombinationen 10Z/15Z und 10Z/20Z.  Die Einzelteile der Scheibenhebemechanik. Auf die Ms- Welle der kleinen Kunststoffzahnräder, wo später die eigentliche Kurbel angesetzt wird, musste ich aus Stabilitätsgründen einen 0,3 mm MS- Scheibe löten. Ohne diese Scheiben würde die Welle in der nur 0,5 mm dünnen Seitenverkleidung zu stark eiern.  Auf einer 2 mm starken transparenten Polycarbonat- Platte entstand der Getriebeaufbau. So konnte ich alles gut einsehen, ausrichten und bohren. Die PC- Platte dient als Bohrschablone für die beiden Ms- Türseitenverkleidungen.  Das ganze über die Tür gehalten.  Die Mechanik mal in die Tür gelegt: Scheibe oben  Scheibe unten   Hier sieht man wie der 1,5mm Federstahldraht vom Türgriff in den Riegel eingreift. Beim fertigen Verschluss kann der Federstahldraht durch die weiter unten beschriebene Begrenzung max. in die senkrechte Position nach außen gedreht werden wie auf dem Bild links zu erkennen ist.  Die Führung ist verlötet und der Riegel eingebaut. Der Riegel verjüngt sich aufgrund der Patzverhältnisse auf 2mm. Am Ende ist ein M1,6 mm Ms- Gewinde aufgelötet das die kleine Druckfeder an Ort und stelle hält. Am Rahmenprofil übernimmt das ein kurzer eingeklebter Ms- Zapfen. Mit der Ms- Mutter auf dem Gewinde kann der Federdruck eingestellt werden. Am anderen Ende wurde der Verschlussriegel wie bei einer Haustüre abgeschrägt und die Türe kann somit, ohne den Griff zu betätigen, zugedrückt werden. Das angelötete Gewinde und der eingeklebte Zapfen bestimmen außerdem den Bewegungsspielraum des Riegels. Ein auf das mittlere senkrechte Türprofil gelöteter Zapfen führt den Riegel in dem nach unten offenen U-Profil- Bereich. Nun muss ich allerdings die Scheiben nochmals neu bauen, weil der Hebelweg nach oben durch den Riegel 2 mm kürzer wurde. Diese 2mm werde ich durch 1mm längere Scheiben und 1mm tiefer geschnittene Hebelführungen in den Scheiben ausgleichen.  Aus einer anderen Perspektive.  Nebenbei feilte ich mir Türgriffe und innere (funktionslose) Türöffner aus 2mm Ms- Vierkantprofil heraus. Außerdem drehte, feilte und lötete ich mir Kurbeln zusammen.  Als nächstes baute ich die Seitenverkleidungen der Türen mit den 2mm- Ms- Lagerzapfen für die Getriebe aus 0,8 mm Messing. 0,5 mm Ms, wie ursprünglich geplant, war mir zu instabil. In die seitlichen Rahmenprofile bohrte ich 1mm Löcher und schnitt Gewinde M1,2 mm rein. Dabei habe ich viel Schweiß und Schneidöl vergossen, aus Angst der Gewindebohrer könnte brechen. Nach 2 Stunden hatte ich die 8 Gewinde endlich fertig geschnitten, 4 je Tür. Anschließend klebte ich noch Abdeckbleche als oberer Abschluss der Seitenverkleidungen auf die Riegelführungen. Vorübergehend werden die Seitenteile von jeweils 4 Modellbauschrauben M1,2 mm gehalten. Sie werden noch durch Senkkopfschrauben ersetzt.      Einblick von unten ins Innenleben, es geht sehr eng zu;  Fast fertig, noch ohne Spiegel;     Rohbauzustand, vor dem Spachteln;  In 4mm- Kugelköpfe bohrte ich 2 mm- Löcher und klebte Rundmessing ein in das ich vorher 1,5 mm- Bohrungen für das Spiegelgestänge gebohrt habe.  Nachdem die Kugelköpfe mit dem Spiegelgestänge verlötet waren, bog ich das Gestänge aus 1,3 mm Ms- Rohr zurecht und quetschte die Enden wie beim Original flach. In diese Enden setze ich 1,2 mm- Bohrungen.  Dann wurden die Gestänge mit den Türen verschraubt. Auf die Kugelköpfe steckte ich abschließend die Tüllen mit den Spiegeln. Die fertigen Türen:   Spiegel/Spiegelhalterungen im Detail:   |

1,5 mm- Halbrundprofile wurden stehend zwischen die liegenden Profile geklebt;  Ich schnitt mir dann aus der Platte die beiden Streifen raus, die ich benötigte und musste ein unerwartetes Problem lösen: Die Teile krümmten sich. Die Lösung ist auf den Fotos zu sehen: Bohrungen in die PS Platten brachten die nötige Entspannung. Anschließend bekam die Lüftung außen einen 0,5 mm starken Messingrahmen den ich mit kleinen Flügelschrauben (Gussteile von AFV) aufgepeppt habe. Das eher unauffällige Teil hat mich 3 lange Abende beschäftigt. Im eingebauten Zustand fallen die o. g. Unregelmäßigkeiten zum Glück kaum auf. Nebenbei baute ich mir die zwei Haltegriffe hinter den Türen.   Alles eingebaut, was noch fehlt ist die Regenrinne.        und nebenher noch schnell eine MAN:     Kurzer hinterer Deckübergang mit Gummidämpfer. Die Dämpfergewinde samt Buchsenstreifen werden im Standheizungsgehäuse verschwinden.   So sahen die ursprünglich am Deck angeschraubten kombinierten Alu-Kotflügel/Auftritte vorher aus, einfach und robust.  Zuerst baute ich die Kotflügel aus 0,5mm Ms-Blech. Die Hütte verjüngt sich, von vorn betrachtet, nach oben deutlich. Deshalb musste ich außer den 2 Schrägen der Kotflügel selbst, auch diese zusätzliche Schräge nach oben hin beachten.   Zusammengesteckt  Tritte noch ohne Rahmen  Fertige Tritte  Tritte und Riffelbleche  Fertiger Rahmen für die Tritte und die Schutzbleche.  PS: Das dicke Winkelprofil Rückwand- Dach wird noch verschwinden.  Anschließend passte ich die Auftritte an und klebte diese und die Riffelbleche mit Loctite 480 zusammen. Der recht teuere Kleber ist inzwischen zu meinem Lieblingskleber geworden, wenn keine superdünnen Klebestellen benötigt werden. Er ist zäh-elastisch und die Klebestellen stellten sich als super stabil heraus. Anschließend wurden durch die vorgebohrten Haltebleche der Auftritte noch 0,6 mm- Ms- Nieten gesteckt und verklebt. Das Riffelblech hinter der Hütte wurde zusätzlich mit M0.8 Ms- Schrauben verschraubt. Fertig    |

Standheizungsgehäuse gespachtelt, verschliffen und mit 0,6mm vorgebohrt.  Angeklebt  Dann füllte ich den Hohlraum mit 2 K- Kleber auf. Anschließend klebte ich den noch offenen Bereich unter der Schräge mit 0,5mm PS-Streifen ab. Die seitlichen Ms- Bleche am Standheizungsgehäuse wurden gebogen, verlötet und mit dem Gehäuse und dem Riffelblech verklebt. Außerdem bestückte ich die Teile noch mit Ms- Schrauben M 0,8. Dann bohrte ich 0,6mm- Löcher durch die vor gebohrten Löcher des Gehäuses in die Rückwand und klebte 0,6mm- Nieten ein. Mit PS im unteren Bereich verschlossen/hinterklebt.  Die verklebten Seitenteile mit M 0,8- Schrauben „verziert“; 0,6mm- Nieten in den Gehäuserand gesetzt;  Als nächstes wurden Fenstergummiimitate aus 0,5mm PS ausgeschnitten und angeklebt. Die Scheiben werden nach dem Lackieren von Innen eingelegt und die inneren Fenstergummiimitate auf die Rückwand geklebt. Danach war die Regenrinne aus Ms- U- Profil 2 x 1 mm an der Reihe. Überraschend stellte sie mich vor Probleme. Ich wollte sie in einem Stück entsprechend zurechtgebogen ankleben. Aber das dünne Profil verkraftete die Stauchungen und Dehnungen im Eckenbereich nicht oder wurde wellig. Auch vorheriges Einschneiden brachte keine sauberen Rundungen. Also klebte ich drei Teile auf Stoß zusammen. Die beiden Ecken muss ich noch an die Fahrerhausrundungen anpassen.  Die „Schnorchel“ entstanden aus Ms- Rohren. Gehalten werden sie durch angelötete Abstandhalter aus 0.3 mm Ms- Blechstreifen, die an der Rückwand der Hütte mit M1 Schrauben verschraubt sind. Zum Schluss schob ich noch eine Gummimanschette über das dickere Rohr. Jetzt schaut es einigermaßen wie beim Original aus. Vor dem Anbau  Fertig  Die dem Bausatz beiliegenden „Höcker“ der Begrenzungsleuchten und Blinker waren nur jeweils mit einer 3mm- Bohrung für einen LED- Blinker vorgesehen. Ich höhlte die Höcker aus um Platz für die LEDs der Begrenzungsleuchten und die Kabel zu schaffen. Anschließend bohrte ich von unten vorsichtig je eine 3,5 mm- Sackbohrung um auch die Begrenzungsleuchten mit LEDs bestücken zu können. Dann „fräste“ ich mit einem 1,5 mm- Bohrer im Proxxon FBS vorsichtig die Lampenschlitze ein und klebte klare Polycarbonatscheiben ein, die ich vorher über einem heißen Rundstahl zurechtgebogen hatte. Die Öffnungen der seitlichen Blinker bekamen noch MS- Schutzkragen angeklebt. M 0,6- Schrauben und 0,6mm Nieten verfeinern das ganze zusätzlich. Vorher  Nach Umbau, das Foto ist leider etwas unscharf geraden.         |

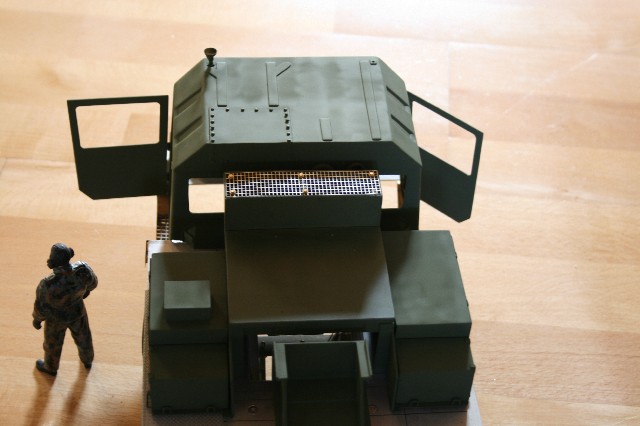

Außerdem war die Schräge der Stoßstange, die zur Hütte weißt, zu flach und zu kurz, weswegen die Hütte fast aufsetzte. Das ist mir leider erst beim Betrachten meiner Fotos hier aufgefallen. Ich feilte den Winkel steiler. Dann war wieder spachteln und schleifen an der Reihe. Jetzt passen die Spaltmaße.  Dann ging es endlich an der Frontseite der Hütte weiter. Griffe und Verschlüsse der Wartungsklappen feilte ich aus 2- und 3 mm Ms- Vierkant heraus.  Fertige Beschlagteile mit angedeuteten Senkkopfschrauben (nur die Sechskantköpfe der Schrauben in den Verschlusshebeln müssen noch rund- und flach gedreht werden).  Dann schnitt ich aus 0,5mm PS das Fenstergummiimitat der Frontschreibe aus. Dabei ließ ich aber wegen der Stabilität Stege stehen, die nach dem trocken des Klebers entfernt wurden.  Zwischendurch entstanden die beiden Steckdosen mit den (beim Original) schwenkbaren Haltern für die Deckel. Steckdosen und Deckel wurden in einem Stück aus 4,5mm Rundmessing gedreht. Die Vertiefungen im Deckel feilte ich mit der Dreieckfeile ein.  Fertig und aufgeklebt.   Teile der Fahrerhausbefestigung auf der Stoßstange.  Blick auf die Lüftungsklappe mit rundem Griff zum aufklappen; unten links ist die linke Lagerung der Hütte zu sehen.  Fertig      Dann habe ich für die Nachbildung der Dachauswölbungen PS-Streifen ausgeschnitten und die Schrägen geschliffen. Warum die dem Bausatz beiliegenden grauen Kunststoffteile so weit abweichen, bleibt das Geheimnis des Herstellers.  Danach entstand die Abdeckung der Klimaanlagenöffnung aus 0,5mm-Ms. 0,8mm-Nieten vervollständigen das Ganze.   Der Deckel entstand aus mehreren Lagen PS. In die obere Lage arbeitete ich vor dem zusammenkleben die Vertiefungen heraus. Nach dem Kleben wurden die Vertiefungen gespachtelt und der Deckel in Form geschliffen. Um beim Feilen und Schleifen eine gleichmäßige Deckelwölbung hin zubekommen klebte ich zur Orientierung Papier auf, auf das ich mit dem Zirkel Kreise aufzeichnete.     Weitere Kleinteile habe ich nach Fotos gebaut: 2 Anschläge für den Deckel, vier kleinen Ablagestützen für den geöffneten Deckel (eine Stütze ist ein Magnet) und die Drehdurchführung des Deckels.  Der Ring für die Drehlafette (keine Ahnung wie man die Teile nennt) ist aus Messingprofilen entstanden. Die Teile habe ich zusammengelötet und der größeren Stabilität wegen zusätzlich verstiftet. Man, das hat Zeit, Nerven und Schweiß gekostet bis ich die Teile zusammengelötet hatte. Irgendein bereits angelötetes Teil wollte beim Löten immer abfallen oder sich verschieben. Die Kleinteile an und auf dem Ring habe ich ebenfalls anhand von Fotos nachgebaut. Außerdem entstanden die Körper der Rundumleuchten mit 1,5mm- Rohrstützen und den kleinen Knebeln zum fest spannen der beim Original abnehmbaren Rundumleuchten. Bei der Größe und der Form bleibt nur der Eigenbau. Die Rundumleuchten von Veroma/Carson sind mir zu groß und die oben abgeflachte Form der „Gläser“ passt auch nicht. Sie sind vorerst nur aufgesteckt. Endlich geschafft: der Rohbau;  Links neben der Leuchte ist der Deckelanschlag mit Gummipuffer (von einem Dichtungsring) zu sehen.    Nebenbei entstanden noch die abgehängten Auftritte. Die Tritte lötete ich aus Ms-U-Profil und Ms-Rohr zusammen. Mit einer kleinen Dreieckfeile feilte ich die V-förmigen Einschnitte ein. Eingeklebtes 1,5-mm-Stahlseil mit Kunststoffseele aus dem Baumarkt stellt die Verbindung zwischen festem und abgehängtem Tritt her. Die über die kleinen MS- Röhrchen überstehenden Enden des Stahldrahtgeflechtes werden auf 1,5 mm gekürzt und in die Rasterung der Auftritte eingeklebt.   Zum Schluss noch ein paar Gesamtansichten.      |

Kugellager im Messingdrehteil mit Stromanschluss, fertige Drehspiegel;  Die Lagerung ist unter dem Dach isoliert eingeklebt;   Schneckenradbohrung durch eingelötetes Messingrohr an das Drehrohr angepasst;  Schneckenrad aufgeklebt;  Isolier/Trennkragen aus PS aufgeklebt;  Einzelteile des Endlagers mit Stromanschluss;  Endlager im PS-Tragteil, Ansicht beide Seiten;   Nachdem ich drei Motorhalterungen mit zweidimensionaler Verstellmöglichkeit in den Müll entsorgt habe, kam die Erleuchtung. Um die Motoren/PG- Einheit klebte ich Maskierfolie. Dann klebte ich das ganze direkt unter das Dach. Kleine PS-Blöcke stützen den Antrieb zusätzlich. Vorteil: elektrische Isolation und relativ einfaches austauschen der Antriebseinheit durch aufschneiden der Maskierfolie und weg brechen der PS- Blöcke.   Zum Schluss lötete ich die Microlampen an.    Die seitlichen Schrägen entstanden aus jeweils vier Lagen PS wegen der unterschiedlichen Vertiefungen und den beiden Kanälen, durch die die beiden SMD- LEDs der Innenraumbeleuchtung gesteckt werden können. In den Vertiefungen finden, von Ms- Bügeln gehalten, zwei Handlampen und eine Kelle zum Verkehr regeln ihren Platz. Die gerippten „Lampengläser“ stammen von einer CD- Hülle.  Nach einkleben der Schrägen entstand das Rück- und Seitenwandgerippe des Fahrerhauses und die Kabelführungen unter das Dach. An die Türholme klebte ich Reedkontakte. Beim öffnen einer oder beider Türen gehen die beiden Lampen (SMD- LED) der Innenraumbeleuchtung an. Kleine kräftige Magnete in den Türen sorgen dafür, dass die Reedkontakte beim Schließen der Türen öffnen. Auch zu sehen: der Reedkontakt am rechten Türpfosten  Reedkontakt auf der Fahrerseite. Die ca. 2mm dicken Kontakte werden noch in den Türpfosten „versteckt“ falls sie nicht von den Sitzen verdeckt werden.  Das Rückwandgerippe  Die Einzelteile wie Fensterrollos, Handleuchten, Kelle, diverse Halter, etc. entstanden. Hier ein paar davon:  Die beiden Handleuchten baute ich zuerst als Dummy. Das ließ mir aber keine Ruhe bis ich sie schließlich ein zweites mal, diesmal funktionsfähig, baute. Bei Druck auf den Knopf (beim Original sitzt da eine dicke Knebelschraube oder so ähnlich) spendet eine superhelle SMD- LED Licht. Ich weiß, eigentlich eine vollkommen sinnlose Bastelei weil die Lampen nur als Zierte unter dem Dach hängen. Aber der Reiz war wieder mal größer als die Vernunft.   Das Foto entstand im Dunkeln. Die Leuchtkraft der SMD- LED ist enorm obwohl ich sie nicht mit der max. Nennspannung von 3, 5V betreibe sondern nur mit ca. 3V.    Die bekannten Elektronikbausteine befestigte ich mit dicken dämpfendem Softklebeband unter dem Dach. Als Verteiler und für die Vorwiderstände verwende ich, wie in allen meinen Modellen, einen DIL- Stecker. Nachdem ich dem Stecker die Füße ab geflext hatte, klebte ich ihn isoliert unters Dach.  Das Dach selbst ist eine mit 0,5 mm PS beklebte kupferkaschierte GFK-Platte, die mit der dicken PS- Lukeneinfassung verschraubt ist und sich somit bei Bedarf leicht entfernen lässt. In die PS- Schicht arbeitete ich die Vertiefungen ähnlich dem Original ein. Nach kleben und spachteln klebte ich die beiden Deckel mit Verschlüssen auf. In der vorderen Kante, wo das PS etwas kürzer als die GFK-Platte ist, soll später die Echtglasfrontscheibe ihren oberen Halt finden (um später leichter Zugriff in den Innenraum zu haben, möchte ich sie nicht verkleben). Die seitlichen Schrägen wurden gespachtelt und verschliffen und anschließend die Kleinteile angeklebt.   Blick auf die Beifahrerseite  Blick auf die Fahrerseite  Blick auf den Hebel der Dachluke.  Ich habe doch noch Kunststofflampengläser mit knapp 7mm Außendurchmesser (bei AFV) gefunden. Das erspart mir weitere Tiefziehversuche. Ich kürzte die Lampengläser und bohrte sie vorsichtig auf, weil sie nur für eine Klein/Microlampe vorgesehen sind. Anschließend heftete ich sie mit einer Stecknadelspitze voll Sekundenkleber punktuell an um sie, falls nötig, leichter abzubekommen. Noch ein paar Gesamtansichten.   Die Innenbeleuchtung bei geöffneten Türen.  |

Zuerst entfernte ich die von mit ursprünglich funktionslos aus PS gebauten Tarnleuchten.Tarnscheinwerfer aus Neusilber von AFV bildeten die Grundlage für den Neubau von funktionierenden Tarnleuchten.  Die runden Scheinwerfer wurde abgetrennt, die Leuchte von hinten 0,5 mm aufgebohrt und der Leuchtschlitz mit der Laubsäge aufgeschnitten. Mit Halter und M0,6- Schrauben:  In ein leicht flach gedrücktes PS- Rohr, das ich hinten aufgeklebt habe, kann eine SMD- LED eingeschoben werden. Die LED kann mit einem isolierten Drahtstück quer durch das PS- Rohr gesichert werden, d. h., sie kann bei Bedarf einfach gewechselt werden. Das aufgeklebte Rohr liegt weit in der Stoßstange, sodass es nicht weiter auffällt.   Und wo ich schon bei der Überarbeitung war, baute ich gleich die komplette vordere Führung des Bergeseils aus Messing nach. Die vier Rollen sind drehbar gelagert. Die obere Rolle ist an der Stoßstange befestigt. Fertige Stoßstange mit oberer Führungsrolle:  Rohbau des Führungsrollenkäfig aus Messing- U- und Flachprofilen:  Fertig, alle Rollen sind drehbar auf 2mm Stahlwellen gelagert:  Zum Schluss schraubte ich die Stoßstange wieder an den Rahmen. Und so schaut es jetzt aus:   Die Änderungen fallen in der Gesamtansicht kaum auf:   Anpassung in die Hütte, diverse Ausschnitte mussten ausgesägt werden.  Der sehr zeitaufwendige Rohbau ist fertig, ich habe um jeden Milimeter Platz gerungen. Z. B. bearbeitete ich sogar den Rahmen des Lautsprechers um den Mitteltunnel nicht zu breit werden zu lassen. Erkennbar sind die Öffnungen für den Lautsprecher, für den Miniservo (der das Lenkrad bewegen soll), für den Lenkhebel, etc.  Äußere Gestellprofile aus 2,5mm Ms gebogen, mit eingelöteten Gewindestangen.  Inneres Gestell aus 5mm PS mit Abdeckung des Lenkhebels, ähnlich wie beim Original. Unter dem Unterboden wird ein Stück Lautsprecherschutzgitter die Membran schützen. Außerdem entstanden die Sitzgestelle.  Der Rohbau der Sitzunterkonstruktion ist weitgehend fertig. Der Magnet ragt in den Bereich des einen der beiden mittleren Sitze, da werde ich mir noch was einfallen lassen. Die mittlere Sitzkonsole ragt ca. 5mm zu weit nach vorne, und ist ca. 8mm zu breit, das muss ich als Kompromiss hinnehmen, sonst hätte ich den Lautsprecher nicht untergebracht. Außerdem hätte ich den Rahmen wie beim Original verschmälern müssen. Die Sitzschienen des Fahrersitzes haben Längsöffnungen für die Sitzverstellung, damit ich die Position des Fahrers optimal einstellen kann. Beim Beifahrersitz habe ich mir den Aufwand gespart, aber er kann auch über ein Langloch im Gestell verstellt werden, allerdings nur bei entferntem Beifahrer. Da das „Lautsprechergehäuse“ viel zu klein ist, habe ich Öffnungen gebohrt. Das Fahrerhaus soll letztendlich die Funktion des Lautsprechergehäuses übernehmen. Mal sehen wie die Klangqualität ausfällt. Bei meinem MAN hat das gut funktioniert.   |

Anschließend habe ich Rahmen aus PS für die Mittelsitze hergestellt. Hinter die Rückenlehnen habe ich Riffelblech geklebt, damit der Beifahrer bei umgeklappten Lehnen einen guten Stand hat, wenn er zur Dachluke rausschaut. Den Klappmechanismus musste ich wegen des zu weit vorragenden Podestes ändern, sonst würde die Lehne im umgeklappten Zustand zu weit nach vorn ragen. Die Drehpunkte setzte ich in die Rückenlehne anstatt in die Sitzflächen wie beim Original. Wegen des herausragenden Lautsprechermagneten kann nur die Lehne des rechten Sitzes nach vorn geklappt werden, ein weiterer Kompromiss.   Provisorisch aufgesetzt: passt   Das was man noch vom Lautsprechermagneten und den Schalllöchern im Podest sieht wird hoffentlich nach der Lackierung nicht mehr groß auffallen. Nachdem alles gepasst hat, habe ich mich mit dem sichtbaren Abschluss des Bodens aus PS beschäftigt.  Den Bereich der Lenksäule habe ich ausgespart. Dort beabsichtige ich im 2mm hohen Raum zwischen Ober- und Unterboden zwei Übersetzungsstufen für den Antrieb der Lenkwelle unter zu bringen.  Die ganze Sitzkonstruktion mit Podest und Lautsprecher ist verschraubt und somit komplett zerlegbar. Das war zwar aufwendig, aber es ist mir wichtig, bei Problemen/Defekten an alle Teile ran zu kommen.  Weiter ging es mit der Anpassung des Miniservos für den Antrieb der Lenkstange. Die an gegossenen Halterungen habe ich abgesägte und stattdessen Ms-L-Profile seitlich angeklebt. Eine Mutter wurde auf der einsehbaren Seite festgeklebt und mit 0,5 mm PS überklebt, sodass die Mutter im eingebauten Zustand im Zwischenraum von Ober- und Unterboden versteckt ist. Das Miniservo selbst habe ich als Kiste mit Schubladen und Griffen (Zurrösen von AFV) „getarnt“ die unter den Sitz geschoben ist. Ich hoffe das sieht einigermaßen realistisch aus. Es fehlt noch der seitliche Tragegriff.    Die Befestigungs/Umlenkpunkte der Gurtführung sind drehend an 0,8mm MS- Nieten gelagert die in die Türpfosten eingeklebt wurden. Alles ist beweglich, sodass ein funktionsfähiger Umbau jederzeit möglich ist. Die Gurte wurden nach den Gurtrollen nur provisorisch verknotet um alles für die Lackierung zerlegen zu können. Die Beifahrerseite:  Fahrerseite hergezoomt; die Drähte zum Reedkontakt werden noch mit dünnem PS verdeckt, falls der Fahrer bzw. der Beifahrer das nicht verdecken. Außerdem schaue ich mich noch nach schwarzen Gurten um bevor ich die weißen einfärbe.  Boden und Sitzgruppe einbaufertig zusammengeschraubt:   Die Verschlüsse zum Öffnen des Sitzplateaus, um an die Technik darunter zu gelangen; wahrscheinlich für Wartungszwecke.  Vermutlich der Automatikwahlhebel, denn der SLT 50-2 hat kein Kupplungspedal. Bei den technischen Daten, die ich habe, steht leider nichts dabei, außer dass er ein Hydromedia Getriebe eingebaut hat.   Die Anprobe in der Hütte:     |

|

2mm-Ms- Draht rund gebogen  Die Enden habe ich verstiftet und verlötet. Dann kam die kleine Rundfeile zum Einsatz.  Der Rohbau, alles zusammengesteckt.  Verlötet und verschliffen;       Die Bodenplatte ist verschraubt und mit Kugellagern, Innensechskantschraube als Mitnehmer für die Lenkwelle und Kronenrad für den Antrieb mit liegendem Microservo ausgebaut.    Nach den fehlgeschlagenen Getriebeversuchen bin ich bei der Lösung gelandet, die ich eigentlich zuerst favorisiert hatte: Antrieb der Lenkwelle über Servo mit externen Poti. Für diejenigen, die es interessiert, vorab eine Erklärung wie ich die Daten berechnet habe: 1. Das Lenkrad soll 3 volle Umdrehungen machen bei vollem Lenkauschlag von links nach rechts oder umgekehrt, also muss es 1080° drehen. 2. Das Servo für die Lenkraddrehung (Micro- Digitalservo, 1Ncm bei 4,8V mit Metallgetriebe) hat einen Stellwinkel von 50° in 0,12 Sekunden nach beiden Seiten, also insgesamt 100° in 0,24 Sekunden. Für die drei Umdrehungen benötigt es also 1080°: 100° x 0,24 Sek. = 2,6 Sek. 3. Das 5kOhm- SMD- Poti im Servo hat den gleichen Stellbereich von 100°. 4. Für 3 Servo-Umdrehungen = 1080° muss das Servo 10,8mal den gesamten Stellbereich von 100° drehen. Das heißt, ich muss das externe Poti 1:10,8 untersetzen um den Poti-Stellbereich von 100° beizubehalten. 5. Das 130Ncm- Lenkservo hat eine Stellgeschwindigkeit von 0,17 Sekunden/60°. Um einen synchronen Ablauf zwischen der Lenkung/Reifendrehung und Lenkraddrehung zu erhalten muss ich es um 2,6 Sek – 0,17 Sek = ca. 2,4 Sekunden verzögern. Bis ich das mit einem Testaufbau ausprobiert hatte, war ich im Zweifel ob ich richtig liege und wie sich eventuelle Bauteiltoleranzen auswirken. Aber nach dem ersten Test kam das große Aufatmen: Das Lenkrad macht ca. 3 Umdrehungen und der Bewegungsablauf Lenkrad /Radeinschlag passt zusammen. Die Lenksäule musste ich neu planen und bauen, weil vor allem am Übergang Lenksäule-Lenkrad nicht genügend Platz für das vorgesehene Kugellager war. Überraschende Probleme hatte ich mit der Innensechskantschraube zur Lenkwelle und mit der Lenkwelle (1,5mm Sechskantkugelkopf- Winkelschraubendreher). Von 25 Schrauben war nur bei 3 St. der Innensechskant in etwa mittig. Und bis ich einen halbwegs rund laufenden Sechskantkugelkopf- Winkelschraubendreher in der Hand hatte, kaufte ich einen Online- Anbieter, der die Schlüssel einzeln anbietet, leer. Von 10 Schlüsseln laufen 2 einigermaßen rund. Einigermaßen hieß in diesem Fall, dass das Lenkrad trotzdem auf der Lenksäule herumgeeiert hat. Also habe ich mir einen kurzen Adapter für die Aufnahme des Kugelkopfes geschnitzt und den Adapter mit einer 2mm Silberstahlwelle verklebt. Rechts die alte Lenkwelle, links die neue;  Lenksäule Version 3:  Und weil ich schon von Problem erzähle: Das Microservo entwickelt soviel Kraft, das es bei meinen Versuchen den Kunststoffgehäusekragen gesprengt hat. Deshalb musste ich Ihm einen 1,5mm breiten Messingkragen aufdrücken. Umgebautes Super Micro Digitalservo, man sieht, dass der Sprung bis mitten durch die Schraubhalterung des nur 7,5mm breiten Servos geht. Der Messingkragen stabilisiert das ganze. Auch zu sehen, die herausgeführten Anschlussdrähte für das externe Poti.  Anschließend baute ich die Getriebeübersetzung zur Lenkwelle und zum externen Poti. Die Übertragung der Drehbewegung vom Schneckenrad auf das Poti übernimmt ein alter Uhrmacherschlitzschraubendreher, dessen Klinge ich entsprechend abgedreht habe.  Fertiges kompaktes Getriebe;  Alles an Ort und Stelle eingebaut;  Es trägt nur wenig auf, es fehlt noch eine Abdeckkappe.  Die Lenksäule bekam im Gelenkbereich noch einen „Segeltuchabdeckung“. Die habe ich mit Sekundenkleber gehärtet, so behält sie ihre Form und ich kann sie nach oben verschieben um an das Kugelkopfgelenk zu kommen. Außerdem haben noch Gas- und Bremspedal ihre Plätze gefunden. Die Pedale bekommen noch Gummibeläge, wenn ich die Gummimatten für den Fußraum herstelle. Außerdem habe ich die nicht mehr benötigte Servoöffnung unter dem Fahrersitz verschlossen. Mein "Schubladenservo" ist in die Bastelkiste gewandert.    Aus einer anderen Perspektive. Das Lenkrad hält nur durch aufschieben mit leichtem Druck und der Halt ist groß genug um auf dem Wellenstummel nicht durchzudrehen, da kommt eher das Antriebsservo an seine Leistungsgrenze.   Der verklebte Träger.  Dann habe ich 3mm Rundmessing aufgebohrt und M2- Gewinde geschnitten. Anschließend habe ich 1mm Querbohrungen für die Wischerwellen gesetzt und Betätigungshebel angelötet. Durch die Befestigung der Hebel mit Madenschrauben auf den Wellen kann ich die Wischerstellung einstellen und außerdem bleibt alles zerlegbar. Die Drehhebel im Rohbauzustand:  Weiter ging es mit der Herstellung der ca. 50 Einzelteile der Doppelarmwischer aus 0,8mm- Federstahldraht und Messing. Die „Wischerblätter“ sind wie beim Original vertikal drehbar gelagert. Der Rohbau  Einbaufertig    Gut zu erkennen: der um die vertikale drehbar gelagerte Wischer, den ich für das Foto gekippt habe.  |

Als Antrieb dient das gleiche digitale Super- Microservo wie beim Lenkradantrieb. Dazu musste ich in die vordere Fahrerhauslagerung eine Aussparung ausschneiden und Bohrungen setzen. Das hätte ich mal vor dem Hüttenumbau berücksichtigen sollen, dann wäre das ein Klacks gewesen, so war das ein zweistündiges höchst vorsichtiges Gefummel, damit ich nichts beschädige. Der Hebelweg des Übertragungsgestänges vom Servo lässt sich einstellen. Dazu habe ich einfach am L- förmigen Hebel eine längere Schraube eingeklebt. Mit Kontermuttern kann nun die Höhe des Gestängeangriffspunktes und somit die Hebelklänge eingestellt werden. Auch zu erkennen: Die kleinen Imbusschrauben in den Hebeln, mit denen die Wischergestänge eingestellt und festgeklemmt werden.  Anschließend habe ich die Wischer selbst neu gebaut. Das war nötig, weil die alten Wischer zu hoch gebaut haben und sich immer wieder in den Doppelgestängen verhakt haben. Sie bestehen jetzt nur noch aus einem Stück 1mm- Federstahldraht mit einem angeklebten 1mm breiten Streifen aus 0,5 mm dicker Teichfolie, die ich leicht konisch angeschliffen habe. Die parallelen Wischergestänge musste ich in der Länge (mit null Toleranz) neu anpassen bzw. teilweise neu bauen. Auch dafür baute ich mir auf einer GFK- Platte eine einfache Schablone. Durch das Spiel im Drehlagerteil von Wischer und Doppelgestänge war das nötig um einen einigermaßen sauberen Wischablauf zu erhalten.     Der Streifen aus Deichfolie ist gerade so zu sehen. Verklebt ist die Deichfolie am Federstahldraht mit Loctite 480. Das hält.  |

广告投放|联系我们|手机|投稿|Archiver|About us|Advertise|遥控迷模型网|RCFans ( 粤ICP备10210518号-1 )

版权所有 RCFans.com © 2003-2016